TOPとSIDEの5台のカメラで、プリント基板

スルーホールメッキ不良を高速に検出します。

新照明の追加で小径VIA(キリ径0.15㎜)の検査にも対応。

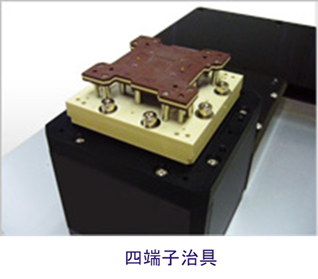

- 4方向斜視カメラの搭載

- 最小キリ径0.15㎜のメッキ不良を検出

現状の基板スルーホール検査

現状、プリント基板の出荷検査は、電気導通検査を実施しています。しかし、スルーホールメッキの部部的な欠落は電機が導通する為、不良個所の特定が出来ません。また、特殊な専用治具(四端子治具)を使用して、スルーホール部の抵抗値を測定しても微細な抵抗値の変化では不良検出が困難です。その為、殆どの基板メーカー様では、スルーホールメッキの部部的な欠落や、電源等の広域パターンの完全なスル欠の検査は、目視検査を実施しています。

その信頼性と人件費検査コストが大きな課題となっています。

画像検査による基板スルーホールメッキの部分欠落検査

基板スルーホール内壁部を4方向からの斜視カメラで撮像し、その撮像した画像から専用の画像検査アルゴリズムで基板スルーホールメッキの部分的な欠落箇所を自動検出します。

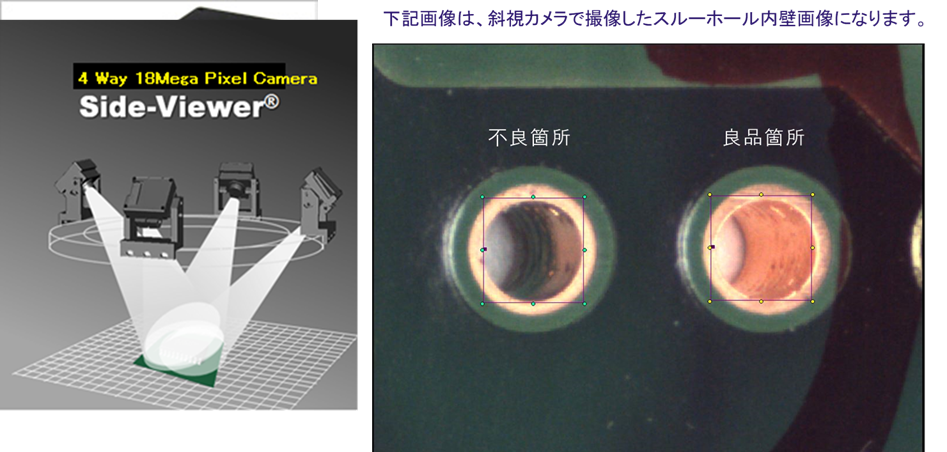

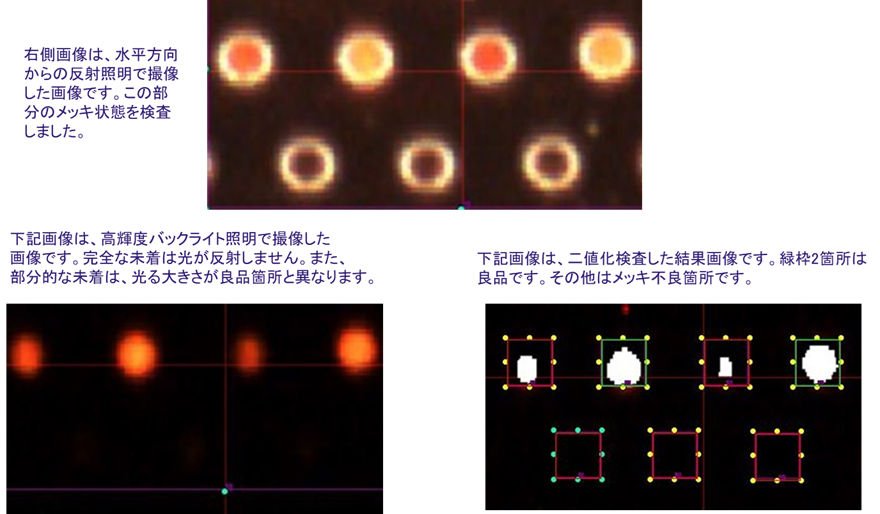

画像検査アルゴリズム

小径VIAの検出例

下記画像は、キリ径0.15㎜のスルーホールの撮像画像です。高輝度バックライト照明を使用する事で完全なメッキ未着は勿論の事、部分的なメッキ未着も検出可能です。

小径VIAの検出例

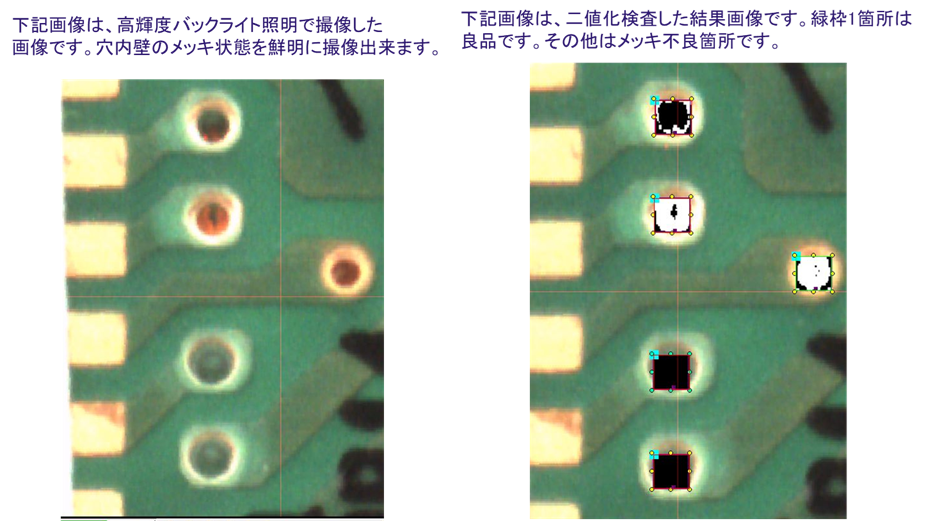

下記画像は、キリ径0.3㎜のスルーホールの撮像画像です。高輝度バックライト照明を使用する事で完全なメッキ未着は勿論の事、部分的なメッキ未着も検出可能です。

検査時間と検査データ作成方法

*装置モデル名:MV-6THは、一度に検査出来る領域は36.03㎜×27.02㎜です。

また、装置モデル名:MV-7Uは、一度に検査できる領域は36㎜×36㎜です。

その領域を穴数に関係なく約0.5秒~0.75秒で検査します。

*検査データ作成には、基板のドリルデータが必要です。穴径毎に検査条件を設定した

ライブラリィデータを作成すれば、その検査条件をドリルの座標データから自動展開します。

基板サイズ250㎜×300㎜の基板で約15分で検査データを作成出来ます。