再生ボタンをクリックすると動画が立ち上がります。

遂に登場!はんだジョイント部の完全な3D検査を実現

- トップカメラ+サイドカメラによる完全な3Dイメージの取得

(特許出願中) - 高解像度15Mピクセルカメラを5台搭載

- 8段カラー照明:不良検出力の向上

- AI技術による部品文字のOCR検査

- Z軸アシスト機能(カメラユニット+36㎜移動)

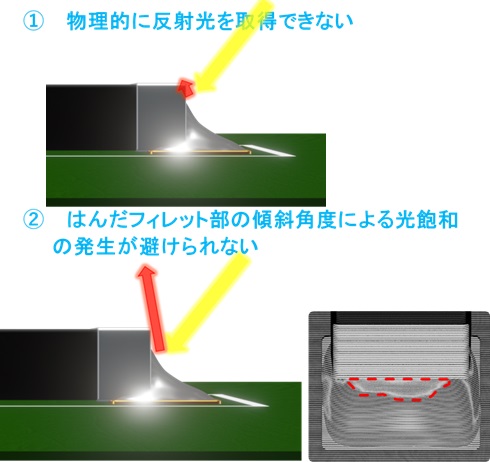

従来のモアレ方式の3DAOI装置の課題

3D計測の原理と課題

モアレ縞パターン光をプロジェクタから実装部品に照射し、その反射光をカメラで撮影します。その光の位相のズレから部品の高さが計測出来ます。(反射型位相シフトモアレ法)

しかし、この原理ではチップ部品等のはんだフィレット部はモアレ縞パターン光がはんだフィレット部の角度から物理的にトップカメラで撮像出来ません。また、はんだフィレット部の傾斜角度による光飽和が発生し正確なはんだフィレット部の高さが計測出来ません。その為、IPC規格で推奨しているはんだ濡れ上がり検査が出来ません。

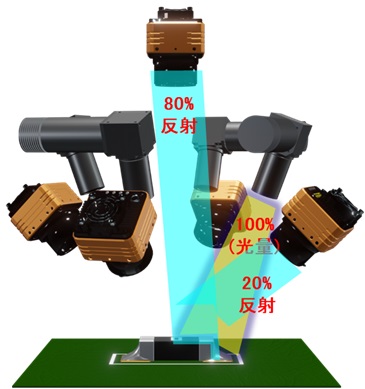

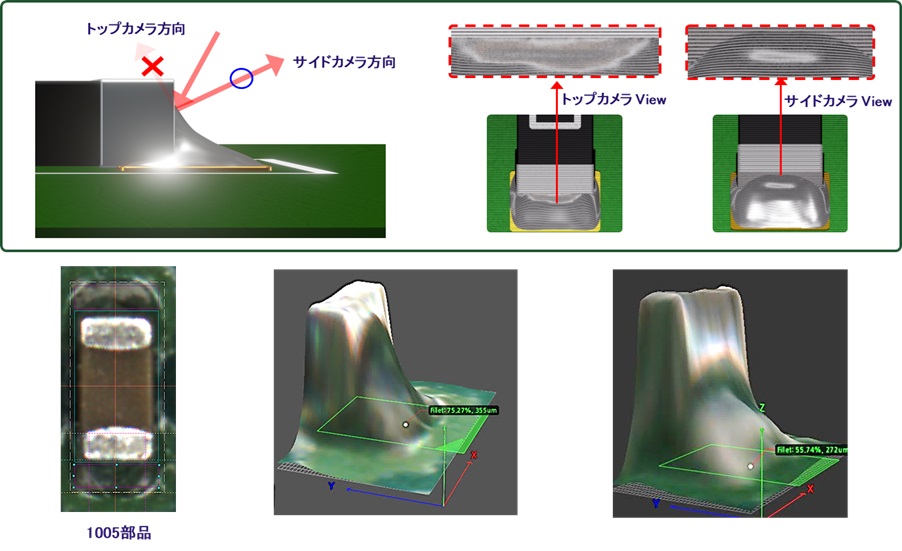

トップカメラとサイドカメラのコラボレーションによる課題解決

課題解決策

従来方式での課題解決として物理的にトップカメラで撮像できないモアレ縞パターン、及びモアレ縞パターンの光飽和を解消する為、トップカメラの補完としてトップカメラと同水準のサイドカメラを活用します。

この様に新たな光学系を駆使してはんだフィレット部の正確な3Dイメージの取得に成功しました。

この事で正確なはんだフィレット部の高さ検査を可能にしました。

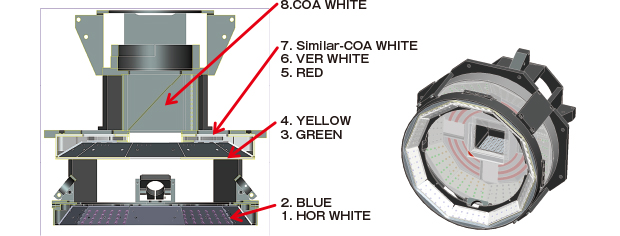

8段カラー照明による不良検出力の向上

8段階の照射角度の異なる5色(白、赤、黄、緑、青)のLED光を基板に照射し、より不良箇所を際立たせる事で、不良検出力を向上させました。特に、完全同軸落射照明を実現させ、隣接する電解コンデンサ等高い部品の影響を受ける事無く、部品の極性検査、文字検査、部品マッチング、はんだフィレットの2D検査に威力を発揮します。

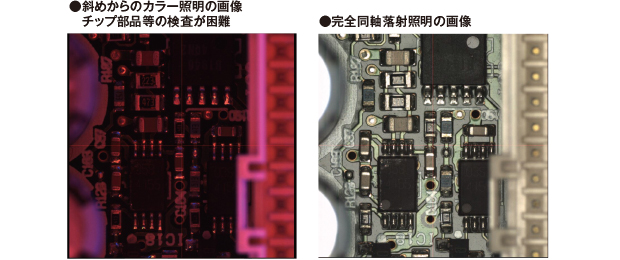

下記の様に斜めからの照明では、隣接する高い部品(電解コンデンサ、コネクタ等)に照明照射光が遮られ、チップ部品等の検査が困難です。しかし、完全同軸落射照明を使用すれば、隣接する高い部品(電解コンデンサ、コネクタ等)の影響を受ける事無く、チップ部品等の検査が可能です。

部品文字のOCR検査

下記7種類の照明条件で撮像した画像から自動で1文字単位でOCR検査を実施し、登録した文字との違いからOK、NGを判定します。部品登録時も最適な照明条件を選択する必要はありませんので、部品文字登録も簡単です。 OCR検査の利点は、文字として認識しますので、文字フォントの違い及び文字サイズの違いによる虚報の軽減に繋がります。

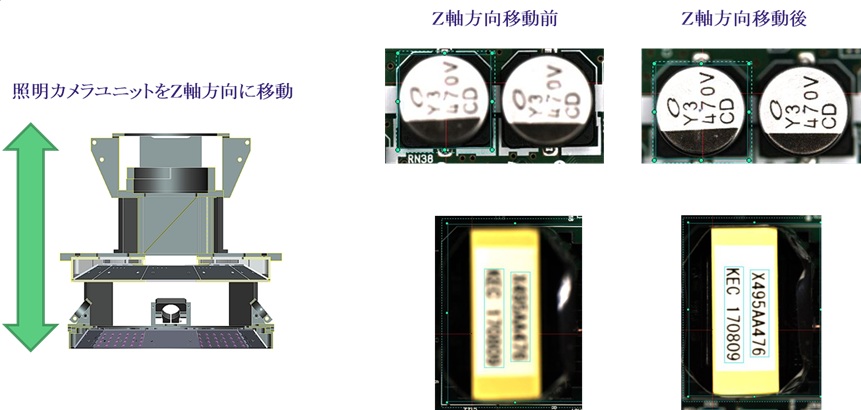

Z軸アシスト機能(オプション機能)

照明カメラユニットをZ軸方向に移動させ、複数の異なるピント面をセットし電解コンデンサ等背の高い部品の文字検査が可能になります。移動出来る最大の高さは36㎜です。